અહૂડી એ એક લોકપ્રિય વસ્ત્ર છે જે બધી ઉંમરના લોકો દ્વારા પહેરવામાં આવે છે., કેઝ્યુઅલ પહેરનારાઓથી લઈને રમતવીરો સુધી. તે કપડાંનો એક બહુમુખી ટુકડો છે, જે આરામ, હૂંફ અને શૈલી પ્રદાન કરે છે. પરંતુ શું તમે ક્યારેય વિચાર્યું છે કે સરળ હૂડી કેવી રીતે બનાવવામાં આવે છે? ઉત્પાદન પ્રક્રિયામાં કાચા માલની પસંદગીથી લઈને અંતિમ ઉત્પાદનના ઉત્પાદન સુધીના વિવિધ તબક્કાઓનો સમાવેશ થાય છે. આ લેખ તમને હૂડી કેવી રીતે બનાવવામાં આવે છે તેની સફરમાં લઈ જશે, પ્રારંભિક ડિઝાઇનથી લઈને ફિનિશ્ડ ટુકડા સુધી.

૧.ડિઝાઇન અને આયોજન

હૂડી બનાવવાની પ્રક્રિયા તેની ડિઝાઇનથી શરૂ થાય છે. ડિઝાઇનર્સ અને કપડાં ઉત્પાદકો ઘણીવાર શૈલી, રંગ અને કદના સ્પષ્ટીકરણો બનાવવા માટે સાથે મળીને કામ કરે છે. આ તબક્કા દરમિયાન, કેટલાક મહત્વપૂર્ણ નિર્ણયો લેવામાં આવે છે. ઉદાહરણ તરીકે, વપરાયેલ ફેબ્રિકનો પ્રકાર, ટાંકાનો પ્રકાર અને હૂડીનો એકંદર દેખાવ, જેમાં આગળનો ઝિપર હશે કે પુલઓવર સ્ટાઇલ, ડ્રોસ્ટ્રિંગ્સ, ખિસ્સા અથવા ગ્રાફિક્સનો સમાવેશ થાય છે.

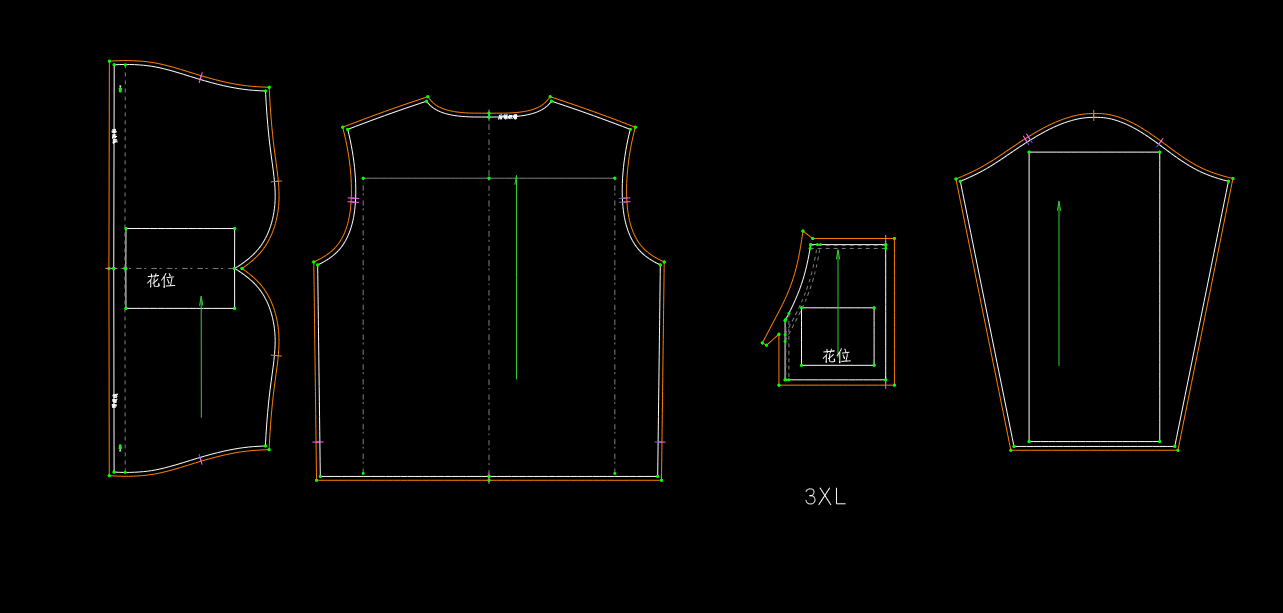

પ્રારંભિક ડિઝાઇનને અંતિમ સ્વરૂપ આપ્યા પછી, માપન અને પેટર્ન જેવા ટેકનિકલ પાસાઓનો મુસદ્દો તૈયાર કરવામાં આવે છે. આમાં હૂડીનો વિગતવાર બ્લુપ્રિન્ટ શામેલ છે, જેમાં સ્લીવ્ઝ, બોડી અને હૂડ જેવા દરેક ભાગનો સમાવેશ થાય છે. આ બિંદુએ હૂડીનો નમૂનો બનાવી શકાય છે જેથી ખાતરી કરી શકાય કે બધું બરાબર ફિટ થાય છે અને ડિઝાઇન અપેક્ષા મુજબ છે.

2.મટિરિયલ સોર્સિંગ

આ પ્રક્રિયામાં આગળનું પગલું કાચા માલનું સોર્સિંગ છે. હૂડી સામાન્ય રીતે કપાસ, પોલિએસ્ટર અથવા બંનેના મિશ્રણમાંથી બનાવવામાં આવે છે. કપાસ નરમ, શ્વાસ લેવા યોગ્ય અને આરામદાયક હોય છે, જ્યારે પોલિએસ્ટર ટકાઉ, હલકો અને સંકોચન પ્રતિરોધક હોય છે. ઘણા ઉત્પાદકો કપાસ-પોલિએસ્ટર મિશ્રણ પસંદ કરે છે, જે બંને કાપડના શ્રેષ્ઠ ગુણોને જોડે છે.

એકવાર સામગ્રી પસંદ થઈ જાય, પછી તે સપ્લાયર્સ પાસેથી મેળવવામાં આવે છે. ફેબ્રિક સામાન્ય રીતે મોટા રોલ્સમાં આવે છે, જે ઉત્પાદન પ્રક્રિયા શરૂ થાય ત્યાં સુધી સંગ્રહિત થાય છે. ધોવા દરમિયાન સંકોચન જેવી સમસ્યાઓને રોકવા માટે સામગ્રીને ઘણીવાર પૂર્વ-સારવાર આપવામાં આવે છે. આ પ્રક્રિયા ખાતરી કરે છે કે વારંવાર ધોવા પછી અંતિમ હૂડી તેનો આકાર જાળવી રાખે છે.

૩.પદ્ધતિ 1 કાપડ કાપો

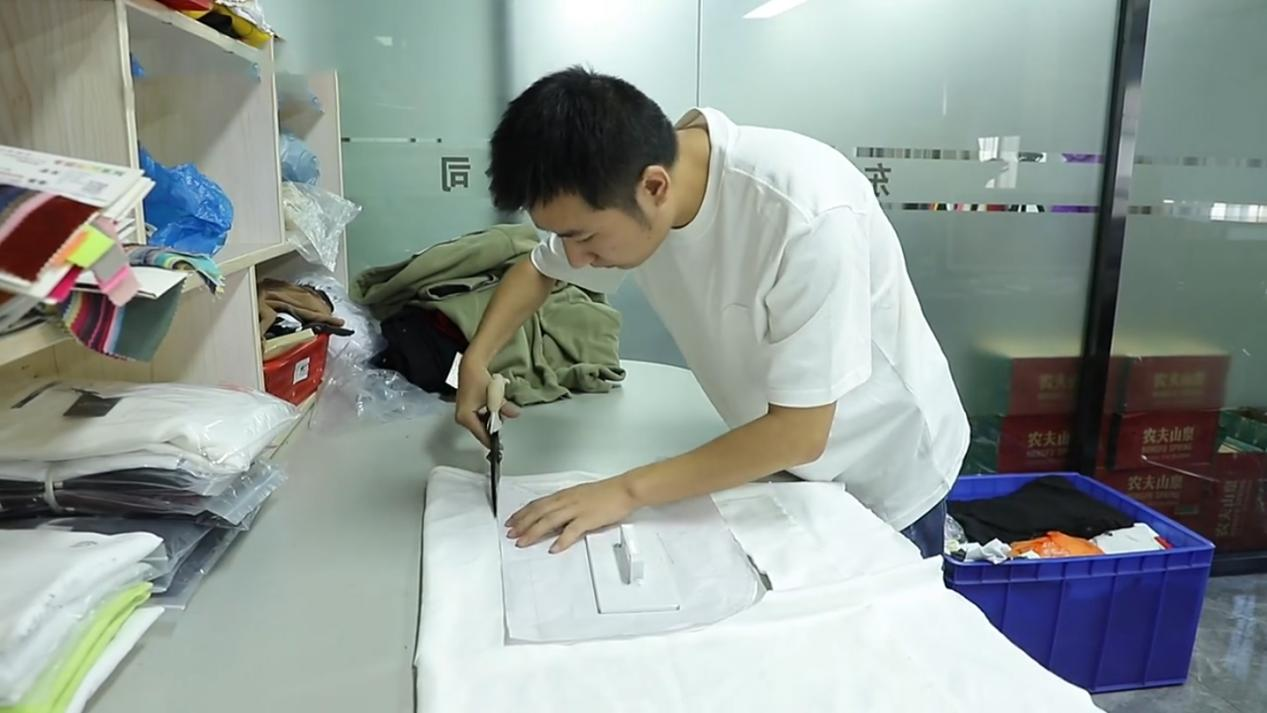

એકવાર સામગ્રી મેળવી અને ટ્રીટ થઈ જાય, પછી આગળનું પગલું હૂડી ડિઝાઇન અનુસાર ફેબ્રિક કાપવાનું છે. આ કરવા માટે, ડિઝાઇન તબક્કા દરમિયાન બનાવેલ પેટર્ન ફેબ્રિક પર મૂકવામાં આવે છે, અને ફેબ્રિકને જરૂરી ટુકડાઓમાં કાપવામાં આવે છે. આમાં બોડી, સ્લીવ્ઝ, હૂડ અને ખિસ્સા અથવા કફ જેવા કોઈપણ વધારાના ભાગો કાપવાનો સમાવેશ થાય છે.

આધુનિક ઉત્પાદનમાં, આ કાપવાની પ્રક્રિયા સામાન્ય રીતે મશીનો દ્વારા સ્વચાલિત હોય છે જે એકસાથે કાપડના અનેક સ્તરો કાપી શકે છે. આ પદ્ધતિ ઉત્પાદન પ્રક્રિયાને ઝડપી બનાવે છે અને ખાતરી કરે છે કે દરેક ટુકડો સચોટ રીતે કાપવામાં આવે છે. નાના અથવા હાથથી બનાવેલા હૂડી ઉત્પાદનમાં, આ પગલું હજુ પણ હાથથી કરી શકાય છે.

૪.ભાગ 2 ટુકડાઓ એકસાથે સીવવા

કાપડના ટુકડા કાપ્યા પછી, તે એકસાથે સીવવા માટે તૈયાર હોય છે. હૂડીના ઉત્પાદનમાં સીવણ પ્રક્રિયા સૌથી મહત્વપૂર્ણ તબક્કાઓમાંની એક છે, કારણ કે તે અંતિમ ઉત્પાદનની ગુણવત્તા અને ટકાઉપણું પર સીધી અસર કરે છે. કુશળ કામદારો ટુકડાઓને એકસાથે સીવવા માટે ઔદ્યોગિક સીવણ મશીનોનો ઉપયોગ કરે છે.

પહેલું પગલું એ છે કે હૂડીના શરીર પર સ્લીવ્ઝ સીવવા. તે પછી, બાજુના સીમ બંધ કરવામાં આવે છે, અને હૂડ જોડવામાં આવે છે. જો હૂડી ડિઝાઇનમાં તે શામેલ હોય તો ડ્રોસ્ટ્રિંગ્સ દાખલ કરવામાં આવે છે, અને ખિસ્સાને સ્થાને સીવવામાં આવે છે. અંતે, ચુસ્ત ફિટ સુનિશ્ચિત કરવા માટે પાંસળીવાળા કફ અને કમરબંધ ઉમેરવામાં આવે છે. આ પ્રક્રિયા દરમ્યાન, કામદારોએ ભવિષ્યમાં ફાટી શકે તેવા કોઈપણ નબળા સ્થળોને રોકવા માટે સિલાઈની ગુણવત્તા પર ખૂબ ધ્યાન આપવું જોઈએ.

૫.ભાગ 1 ફિનિશિંગ ટચ ઉમેરો

એકવાર હૂડી એસેમ્બલ થઈ જાય, પછી તે શ્રેણીબદ્ધ અંતિમ સ્પર્શમાંથી પસાર થાય છે. આ તબક્કો એ છે જ્યાં લેબલ્સ, લોગો અને ઝિપર્સ જેવી નાની વિગતો ઉમેરવામાં આવે છે. જો હૂડી પર ગ્રાફિક ડિઝાઇન અથવા લોગો છાપેલ હોય, તો આ તે તબક્કો છે જ્યાં પ્રિન્ટિંગ અથવા ભરતકામ થાય છે.

પ્રિન્ટિંગ પદ્ધતિઓ અલગ અલગ હોય છે, પરંતુ હૂડી માટે ઉપયોગમાં લેવાતી સૌથી સામાન્ય તકનીકોમાં સ્ક્રીન પ્રિન્ટિંગ અને હીટ ટ્રાન્સફર પ્રિન્ટિંગનો સમાવેશ થાય છે. સ્ક્રીન પ્રિન્ટિંગમાં, ફેબ્રિક પર ડિઝાઇન લાગુ કરવા માટે શાહીને સ્ટેન્સિલ દ્વારા ધકેલવામાં આવે છે. હીટ ટ્રાન્સફર પ્રિન્ટિંગમાં ગરમી અને દબાણનો ઉપયોગ કરીને ખાસ કાગળમાંથી ડિઝાઇનને ફેબ્રિક પર ટ્રાન્સફર કરવાનો સમાવેશ થાય છે. બંને પદ્ધતિઓ ખાતરી કરે છે કે ડિઝાઇન બહુવિધ ધોવા સુધી ચાલે છે.

બીજી બાજુ, ભરતકામનો ઉપયોગ ઘણીવાર લોગો અથવા નાના લખાણ માટે થાય છે. વિશિષ્ટ ભરતકામ મશીનનો ઉપયોગ કરીને, થ્રેડો ફેબ્રિકમાં સીવવામાં આવે છે, જે લાંબા સમય સુધી ટકી રહેતી અને ઉચ્ચ-ગુણવત્તાવાળી પૂર્ણાહુતિ બનાવે છે.

૬.ગુણવત્તા નિયંત્રણ અને નિરીક્ષણ

હૂડી પેક કરીને બહાર મોકલતા પહેલા, તેનું સંપૂર્ણ ગુણવત્તા નિયંત્રણ નિરીક્ષણ કરવામાં આવે છે. કામદારો છૂટા દોરા, તૂટેલા ઝિપર્સ અથવા અસમાન ટાંકા જેવી કોઈપણ ખામીઓ માટે તપાસ કરે છે. હૂડીના રંગની સુસંગતતા માટે પણ તપાસ કરવામાં આવે છે, ખાતરી કરે છે કે ફેબ્રિકના રંગો અને પ્રિન્ટેડ ડિઝાઇન મૂળ સ્પષ્ટીકરણો સાથે મેળ ખાય છે.

વધુમાં, હૂડીના ફિટને બે વાર તપાસવામાં આવે છે જેથી ખાતરી કરી શકાય કે તે ડિઝાઇન યોજનાઓમાં દર્શાવેલ કદ સાથે મેળ ખાય છે. આ પગલું ગ્રાહકોને ઉચ્ચ ધોરણોને પૂર્ણ કરતી અને પહેરવા માટે તૈયાર ઉત્પાદન મળે તેની ખાતરી કરવામાં મદદ કરે છે.

૭.પેકેજિંગ અને શિપિંગ

એકવાર હૂડી ગુણવત્તા નિરીક્ષણમાંથી પસાર થઈ જાય, પછી તે પેકેજિંગ માટે તૈયાર થઈ જાય છે. હૂડીને સરસ રીતે ફોલ્ડ કરવામાં આવે છે, અને ટૅગ્સ અથવા સંભાળ સૂચનાઓ જેવી કોઈપણ વધારાની વસ્તુઓ શામેલ કરવામાં આવે છે. પછી તેને શિપિંગ જરૂરિયાતોના આધારે રક્ષણાત્મક પ્લાસ્ટિક બેગ અથવા બોક્સમાં પેક કરવામાં આવે છે. ઉત્પાદનને તેના કદ, શૈલી અને અન્ય કોઈપણ સંબંધિત માહિતી સાથે લેબલ કરવામાં આવે છે, અને તે વેરહાઉસ, રિટેલ સ્ટોર્સ અથવા સીધા ગ્રાહકોને શિપિંગ માટે તૈયાર કરવામાં આવે છે.

આધુનિક હૂડી ઉત્પાદનમાં ઘણીવાર મોટા પાયે ઉત્પાદન સુવિધાઓનો સમાવેશ થાય છે જે એક સમયે હજારો એકમોનું ઉત્પાદન કરે છે. જો કે, નાની બ્રાન્ડ્સ અથવા સ્વતંત્ર ડિઝાઇનર્સ તેમના હૂડી નાના બેચમાં અથવા ઉચ્ચ ગુણવત્તાની સામગ્રી અને કારીગરી પર ધ્યાન કેન્દ્રિત કરતી વિશિષ્ટ ફેક્ટરીઓમાં ઉત્પાદન કરાવી શકે છે.

૮.નિષ્કર્ષ

ડિઝાઇનથી ઉત્પાદન સુધી, હૂડીની સફર એક બહુ-પગલાની પ્રક્રિયા છે જેમાં કાળજીપૂર્વક આયોજન, કુશળ શ્રમ અને વિગતો પર ધ્યાન આપવાની જરૂર છે. ફેબ્રિક કાળજીપૂર્વક પસંદ કરવામાં આવે છે, કાપવામાં આવે છે, સીવવામાં આવે છે અને ફિનિશ કરવામાં આવે છે જેથી લોકો પહેરવાનું પસંદ કરે તેવા આરામદાયક અને સ્ટાઇલિશ વસ્ત્રો બનાવી શકે. મોટા કારખાનાઓમાં બનાવવામાં આવે કે સ્વતંત્ર કારીગરો દ્વારા, હૂડીના ઉત્પાદનમાં પરંપરાગત કારીગરી અને આધુનિક ટેકનોલોજીનું મિશ્રણ હોય છે, જે ખાતરી કરે છે કે દરેક ટુકડો વિશ્વભરના ગ્રાહકોની જરૂરિયાતો અને ઇચ્છાઓને પૂર્ણ કરે છે.

પોસ્ટ સમય: જૂન-૧૨-૨૦૨૫